Екатерина Медведева: «Однажды фраза о строительстве воздушных замков станет менее эфемерной»

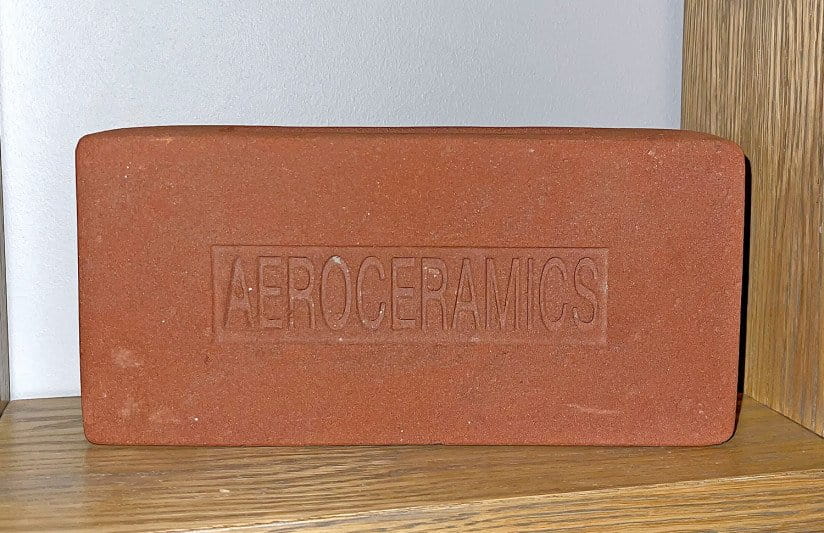

ГК «Глобал ЭМ» участвует в разработке полностью российского строительного материала – аэрокерамики. Фактически это новый вид кирпича, который станет альтернативой газобетону на рынке стеновых изделий. Зачем изобретать велосипед и когда можно будет начать массовое производство нового материала, в интервью NSP рассказала руководитель Испытательного центра ГК «Глобал ЭМ» Екатерина Медведева.

– Из кирпича строят уже тысячи лет, есть много его разновидностей, зачем еще одна?

– Колесо тоже начали применять за несколько тысяч лет до н.э. Но посмотрите, как оно эволюционировало. Можно ли сравнить каменный диск с колесом современного автомобиля? Новые поколения изобретателей трансформируют давно известные технологии под возникающие потребности. Именно потому что свойства кирпича постоянно совершенствуются, он многие века остается столь популярным материалом для возведения и украшения зданий. На рынке есть силикатный кирпич, клинкерный, керамический, есть полнотелый, поризованный, с пустотами и т. д. Так что появление аэрокерамики можно считать закономерностью. Это следующее воплощение кирпича. У него удивительные свойства благодаря грамотному использованию воздуха. Кто знает, может однажды фраза о строительстве воздушных замков станет менее эфемерной.

– Как появилась аэрокерамика?

– Воздушная керамика, или аэрокерамика – это новый легкий, прочный, экологически безопасный, хорошо поддающийся обработке материал из обожженной глины с высокопористой структурой. Он появился в 2016 году в Петербурге как результат научно-исследовательских экспериментов на базе Испытательного центра ГК «Глобал ЭМ».

Интерес к разработке кирпича с новыми свойствами возник в ходе работ по испытанию современных материалов на строительных площадках и в лаборатории. Сотрудников центра заинтересовала возможность создать технологию производства облегченного керамического материала, не уступающего кирпичу по свойствам, но экономичного и эффективного как в производстве, так и в применении.

Поскольку оборудование лаборатории и опыт ее коллектива позволяли произвести как исследовательскую, так и экспериментальную работу, решено было создать научную группу. Она изучала структуру веществ, чтобы понять, можно ли расширить их технические параметры за счет управления поведением внутренних воздушных частиц.

О таком материале ученые уже задумывались. Так, научная группа скрупулезно изучила труды советских ученых-химиков 1920-х годов по созданию керамического материала с высокопористой структурой. А также огромное число исследований, посвященных разработке легкой пористой керамики, пенокерамики, ее свойствам, качествам и недостаткам производства. Не остались без внимания и современные опыты белорусских коллег, которые даже выпустили небольшую экспериментальную партию, а также разработки московских изобретателей, в основе которых лежит использование карбида кремния в роли газообразователя.

– Тогда в чем была основная проблема?

– Главная сложность заключалась в поиске баланса. Прочные материалы теплопроводны, то есть плохо сохраняют тепло. А легкие – гигроскопичны, то есть впитывают влагу и недостаточно прочны. Чтобы решить проблему, надо было добиться равномерного распределения воздуха в структуре материала. От размера и формы воздушных пор, а также от их распределения зависит прочность и сопротивляемость проникновению влаги, а значит, целостность, легкость изделия и его способность удерживать тепло.

В итоге нескольких лет исследований и экспериментов, поиска новых химических рецептур и их испытаний появились первые опытные образцы. И были созданы сразу две технологии: открытых и закрытых пор. Речь о производстве воздушной керамики для внутренних и фасадных работ соответственно. Технология запатентована в 2017 году и пока не имеет мировых аналогов.

– Где можно применять этот материал? Чем он отличается от кирпича и газобетона?

– Как было сказано, аэрокерамика – это облегченный керамический строительный материал с ячеистой структурой, аналогичной газо- или пенобетону. Это обуславливает низкую плотность материала (500-1000 кг/м3) в сравнении с традиционным керамическим кирпичом и, следовательно, низкую теплопроводность – 0,10-0,3 Вт/(мК). Аэрокерамика не уступает по экологической безопасности кирпичу, но обладает более низкой теплопроводностью, которая обусловлена низкой плотностью.

Кроме того, аэрокерамика обладает уникальными свойствами по влагоотдаче. Материал с легкостью отдает скопившуюся влагу и не удерживает ее в своей структуре в отличие от газобетона, что позволяет получить более долговечные конструкции. Благодаря низкому приведенному сопротивлению теплопередаче аэрокерамических блоков можно уменьшить толщину теплоизоляционного слоя.

Используя аэрокерамику, можно сэкономить, сократив теплоизоляционный слой на 30% и увеличив полезную площадь на 0,03 кв. м на 1 погонный метр фасадной стены.

– Какова технология производства?

– Технология включает элементы традиционных технологических процессов производства керамического кирпича (приготовление сырьевого шликера, сушка, обжиг) и пенобетона (создание ячеистой структуры при помощи пенообразующих или газообразующих компонентов).

Для начала нужна глина. Глинистый компонент состоит из нескольких пород различного минерального и химического состава. В него добавляют воду, порообразующие, разжижающие, отощающие, армирующие и окрашивающие добавки. Смесь перемешивается в скоростном (до 3400 оборотов в минуту) смесителе до равномерного распределения всех компонентов. Затем в смеситель подается сжатый воздух. Под избыточным давлением смесь превращают в аэрированную глиняную массу, которую затем раскладывают по формам и сушат при определенном режиме. При необходимости наносятся декоративное или защитное покрытие, глазурь.

Потом массу режут на готовые изделия (оставшиеся при резке отходы используют повторно) и обжигают. Остается только обеспыливание и упаковка.

– Насколько это дешевле или быстрее производства кирпича и газобетона?

– Особенность технологии в том, что производство изделий занимает достаточно длительное время. Это связано со спецификой сушки глины. В целом выпуск одной партии изделий занимает от трех дней до одной недели – в зависимости от размеров единичных изделий. Стоимость производства сопоставима со стоимостью газобетона.

– То есть изделиям из аэрокерамики можно придать разную форму?

– На сегодняшний день четкой номенклатуры нет. Эти показатели диктует рынок. Пока наиболее востребован керамический блок размером 600*600*400 мм. Таких параметров в производстве мы и стараемся придерживаться.

Область применения аэрокерамики достаточно широка. Это не аналог и тем более не замена традиционному керамическому кирпичу или пенобетону. Аэрокерамика создана для расширения возможностей современного строительного рынка. Речь не о несущих перегородках и ограждающих конструкциях. Если аэрокерамика все же применяется в качестве ограждающей конструкции, нужно предусмотреть ее защиту от атмосферного воздействия (осадков, ветра, солнца).

Сегодня для застройщиков важны скорость монтажа, качество и экологичность материала, сокращение затрат в процессе строительных работ и в период эксплуатации. Но выбирать материал в любом случае следует исходя из задач и целей проекта. Использование аэрокерамики позволяет обеспечить более быстрый и экономичный выпуск облегченного кирпича, теплоизоляционных плит, конструкционных блоков, декоративных перегородок, мельчайших элементов внутреннего декора. Можно существенно сэкономить на фасадном утеплителе и штукатурных смесях, увеличив дополнительную полезную площадь внутри зданий. Если аэрированный материал применен для облицовки фасада, то благодаря его защитным свойствам можно сократить расходы и на эксплуатацию объекта.

Аэрокерамику можно применять для замены фрагментов кирпичных зданий, воссоздания утраченных элементов декора, а также устраивать консольную кладку, использовать в качестве элементов при строительстве с применением 3D-принтеров, создавать торцевые, крестовые, угловые соединения, даже возводить строительные конструкции без использования связующих растворов. Кроме того, можно произвольно выбирать любое декоративно-цветовое решение как для самого кирпича, так и для его поверхности. А обрабатывать готовое изделие можно обыкновенной ножовкой.

– Этот материал уже производится?

– Сейчас на базе нашей лаборатории завершаются необходимые исследования, создано опытное производство. Почти все готово для начала массового выпуска. Белорусскими партнерами подготовлено технико-экономическое обоснование строительства завода по производству аэрокерамической продукции. Он будет работать на российском оборудовании с частичным использованием китайских агрегатов. Для обеспечения сырьем потребуется только глиняный карьер. Без учета покупки участка и карьера, а также стоимости подведения инженерных сетей строительство обойдется в сумму до 700 млн руб. За два с половиной года можно запустить производство и начать поставлять на рынок до 20 тыс. кубометров аэрокерамических изделий в месяц.

Воздушная керамика, или аэрокерамика – это новый легкий, прочный, экологически безопасный, хорошо поддающийся обработке материал из обожженной глины с высокопористой структурой. Он появился в 2016 году в Петербурге как результат научно-исследовательских экспериментов на базе Испытательного центра ГК «Глобал ЭМ».

Екатерина Медведева

Руководитель Испытательного центра ГК «Глобал ЭМ»

Андрей Некрасов

https://nsp.ru/32567-ekaterina-medvedeva-odnazdy-fraza-o-stroitelstve-vozdusnyx-zamkov-stanet-menee-efemernoi